ഉയർന്ന നിലവാരമുള്ള പരിവർത്തനത്തിലേക്കുള്ള ഉൽപ്പാദനമെന്ന നിലയിൽ, ശുദ്ധമായ ഊർജ്ജം, അർദ്ധചാലകം, ഫോട്ടോവോൾട്ടെയ്ക് വ്യവസായ വികസനം എന്നീ മേഖലകളിലെ ദ്രുതഗതിയിലുള്ള വികസനം, ഉയർന്ന കാര്യക്ഷമതയും ഉയർന്ന കൃത്യതയുള്ള സംസ്കരണ ശേഷിയും വജ്ര ഉപകരണങ്ങളുടെ ആവശ്യകത വർദ്ധിക്കുന്നു, എന്നാൽ ഏറ്റവും പ്രധാനപ്പെട്ട അസംസ്കൃത വസ്തുവായി കൃത്രിമ വജ്രപ്പൊടി, വജ്ര കൗണ്ടി, മാട്രിക്സ് ഹോൾഡിംഗ് ഫോഴ്സ് ശക്തമല്ല, എളുപ്പമുള്ള ആദ്യകാല കാർബൈഡ് ഉപകരണ ആയുസ്സ് അധികമില്ല. ഈ പ്രശ്നങ്ങൾ പരിഹരിക്കുന്നതിനായി, ഉപകരണത്തിന്റെ മൊത്തത്തിലുള്ള ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നതിനായി, വ്യവസായം സാധാരണയായി ലോഹ വസ്തുക്കൾ ഉപയോഗിച്ച് വജ്രപ്പൊടി ഉപരിതല കോട്ടിംഗ് സ്വീകരിക്കുന്നു.

കെമിക്കൽ പ്ലേറ്റിംഗ്, ഇലക്ട്രോപ്ലേറ്റിംഗ്, മാഗ്നെട്രോൺ സ്പട്ടറിംഗ് പ്ലേറ്റിംഗ്, വാക്വം ബാഷ്പീകരണ പ്ലേറ്റിംഗ്, ഹോട്ട് ബർസ്റ്റ് റിയാക്ഷൻ മുതലായവ ഉൾപ്പെടെ ഡയമണ്ട് പൗഡർ ഉപരിതല കോട്ടിംഗ് രീതി കൂടുതലാണ്, ഇതിൽ കെമിക്കൽ പ്ലേറ്റിംഗ്, പക്വമായ പ്രക്രിയയുള്ള പ്ലേറ്റിംഗ്, യൂണിഫോം കോട്ടിംഗ് എന്നിവ ഉൾപ്പെടുന്നു, കോട്ടിംഗ് ഘടനയും കനവും കൃത്യമായി നിയന്ത്രിക്കാൻ കഴിയും, ഇഷ്ടാനുസൃതമാക്കിയ കോട്ടിംഗിന്റെ ഗുണങ്ങൾ, വ്യവസായത്തിൽ ഏറ്റവും സാധാരണയായി ഉപയോഗിക്കുന്ന രണ്ട് സാങ്കേതികവിദ്യയായി മാറിയിരിക്കുന്നു.

1. കെമിക്കൽ പ്ലേറ്റിംഗ്

ഡയമണ്ട് പൗഡർ കെമിക്കൽ കോട്ടിംഗ് എന്നത് സംസ്കരിച്ച ഡയമണ്ട് പൗഡർ കെമിക്കൽ കോട്ടിംഗ് ലായനിയിൽ ഇടുക, കെമിക്കൽ കോട്ടിംഗ് ലായനിയിലെ റിഡ്യൂസിംഗ് ഏജന്റിന്റെ പ്രവർത്തനത്തിലൂടെ ലോഹ അയോണുകൾ കോട്ടിംഗ് ലായനിയിൽ നിക്ഷേപിക്കുകയും ഒരു സാന്ദ്രമായ ലോഹ കോട്ടിംഗ് രൂപപ്പെടുത്തുകയും ചെയ്യുന്നതാണ്. നിലവിൽ, ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്ന ഡയമണ്ട് കെമിക്കൽ പ്ലേറ്റിംഗ് കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ്-ഫോസ്ഫറസ് (Ni-P) ബൈനറി അലോയ് ആണ്, ഇതിനെ സാധാരണയായി കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ് എന്ന് വിളിക്കുന്നു.

01 കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ് ലായനിയുടെ ഘടന

രാസപ്രവർത്തനത്തിന്റെ സുഗമമായ പുരോഗതി, സ്ഥിരത, കോട്ടിംഗ് ഗുണനിലവാരം എന്നിവയിൽ കെമിക്കൽ പ്ലേറ്റിംഗ് ലായനിയുടെ ഘടന നിർണായക സ്വാധീനം ചെലുത്തുന്നു. ഇതിൽ സാധാരണയായി പ്രധാന ഉപ്പ്, റിഡ്യൂസിംഗ് ഏജന്റ്, കോംപ്ലക്സർ, ബഫർ, സ്റ്റെബിലൈസർ, ആക്സിലറേറ്റർ, സർഫാക്റ്റന്റ്, മറ്റ് ഘടകങ്ങൾ എന്നിവ അടങ്ങിയിരിക്കുന്നു. മികച്ച കോട്ടിംഗ് പ്രഭാവം നേടുന്നതിന് ഓരോ ഘടകത്തിന്റെയും അനുപാതം ശ്രദ്ധാപൂർവ്വം ക്രമീകരിക്കേണ്ടതുണ്ട്.

1, പ്രധാന ഉപ്പ്: സാധാരണയായി നിക്കൽ സൾഫേറ്റ്, നിക്കൽ ക്ലോറൈഡ്, നിക്കൽ അമിനോ സൾഫോണിക് ആസിഡ്, നിക്കൽ കാർബണേറ്റ് മുതലായവ, ഇതിന്റെ പ്രധാന പങ്ക് നിക്കൽ ഉറവിടം നൽകുക എന്നതാണ്.

2. റിഡക്റ്റീവ് ഏജന്റ്: ഇത് പ്രധാനമായും ആറ്റോമിക് ഹൈഡ്രജൻ നൽകുന്നു, പ്ലേറ്റിംഗ് ലായനിയിലെ Ni2 + നെ Ni യിലേക്ക് കുറയ്ക്കുകയും പ്ലേറ്റിംഗ് ലായനിയിലെ ഏറ്റവും പ്രധാനപ്പെട്ട ഘടകമായ വജ്ര കണങ്ങളുടെ ഉപരിതലത്തിൽ നിക്ഷേപിക്കുകയും ചെയ്യുന്നു. വ്യവസായത്തിൽ, ശക്തമായ റിഡക്ഷൻ കഴിവ്, കുറഞ്ഞ ചെലവ്, നല്ല പ്ലേറ്റിംഗ് സ്ഥിരത എന്നിവയുള്ള സോഡിയം സെക്കൻഡറി ഫോസ്ഫേറ്റ് പ്രധാനമായും റിഡക്ഷൻ ഏജന്റായി ഉപയോഗിക്കുന്നു. റിഡക്ഷൻ സിസ്റ്റത്തിന് കുറഞ്ഞ താപനിലയിലും ഉയർന്ന താപനിലയിലും കെമിക്കൽ പ്ലേറ്റിംഗ് നേടാൻ കഴിയും.

3, സങ്കീർണ്ണമായ ഏജന്റ്: കോട്ടിംഗ് ലായനിക്ക് മഴ പെയ്യിക്കാൻ കഴിയും, കോട്ടിംഗ് ലായനിയുടെ സ്ഥിരത വർദ്ധിപ്പിക്കും, പ്ലേറ്റിംഗ് ലായനിയുടെ സേവന ആയുസ്സ് വർദ്ധിപ്പിക്കും, നിക്കലിന്റെ നിക്ഷേപ വേഗത മെച്ചപ്പെടുത്തും, കോട്ടിംഗ് പാളിയുടെ ഗുണനിലവാരം മെച്ചപ്പെടുത്തും, സാധാരണയായി സുക്സിനിൻ ആസിഡ്, സിട്രിക് ആസിഡ്, ലാക്റ്റിക് ആസിഡ്, മറ്റ് ജൈവ ആസിഡുകളും അവയുടെ ലവണങ്ങളും ഉപയോഗിക്കാം.

4. മറ്റ് ഘടകങ്ങൾ: സ്റ്റെബിലൈസർ പ്ലേറ്റിംഗ് ലായനിയുടെ വിഘടനം തടയാൻ കഴിയും, പക്ഷേ അത് കെമിക്കൽ പ്ലേറ്റിംഗ് പ്രതിപ്രവർത്തനത്തിന്റെ സംഭവവികാസത്തെ ബാധിക്കുമെന്നതിനാൽ, മിതമായ ഉപയോഗം ആവശ്യമാണ്; pH ന്റെ തുടർച്ചയായ സ്ഥിരത ഉറപ്പാക്കാൻ കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ് പ്രതിപ്രവർത്തന സമയത്ത് ബഫറിന് H + ഉത്പാദിപ്പിക്കാൻ കഴിയും; സർഫാക്റ്റന്റിന് കോട്ടിംഗ് പോറോസിറ്റി കുറയ്ക്കാൻ കഴിയും.

02 കെമിക്കൽ നിക്കൽ-പ്ലേറ്റിംഗ് പ്രക്രിയ

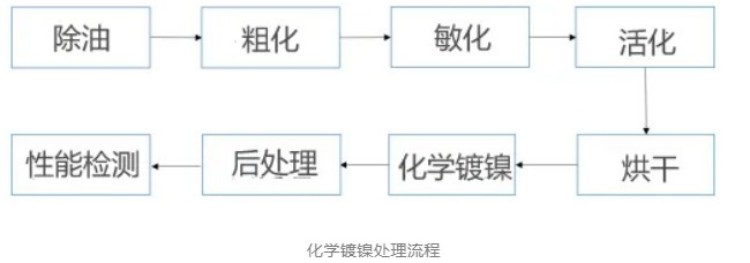

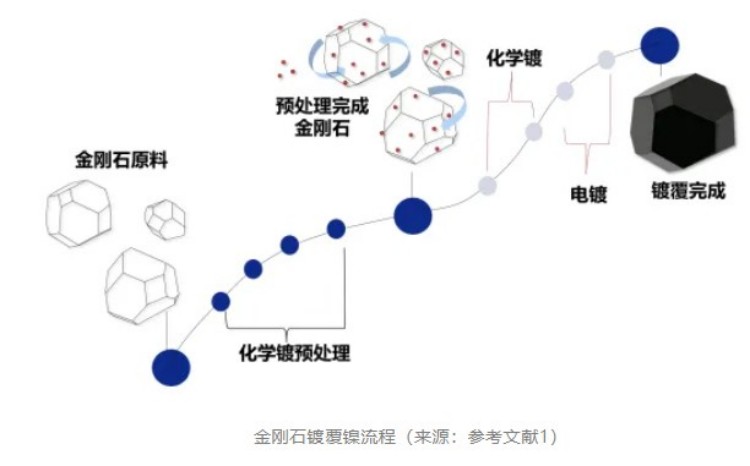

സോഡിയം ഹൈപ്പോഫോസ്ഫേറ്റ് സിസ്റ്റത്തിന്റെ കെമിക്കൽ പ്ലേറ്റിംഗിന് മാട്രിക്സിന് ചില കാറ്റലറ്റിക് പ്രവർത്തനം ഉണ്ടായിരിക്കണം, കൂടാതെ വജ്ര പ്രതലത്തിൽ തന്നെ കാറ്റലറ്റിക് പ്രവർത്തന കേന്ദ്രം ഇല്ല, അതിനാൽ ഡയമണ്ട് പൊടിയുടെ കെമിക്കൽ പ്ലേറ്റിംഗിന് മുമ്പ് അത് പ്രീട്രീറ്റ് ചെയ്യേണ്ടതുണ്ട്. കെമിക്കൽ പ്ലേറ്റിംഗിന്റെ പരമ്പരാഗത പ്രീട്രീറ്റ്മെന്റ് രീതി എണ്ണ നീക്കം ചെയ്യൽ, പരുക്കൻതാക്കൽ, സെൻസിറ്റൈസേഷൻ, സജീവമാക്കൽ എന്നിവയാണ്.

(1) എണ്ണ നീക്കം ചെയ്യൽ, പരുഷമാക്കൽ: വജ്രപ്പൊടിയുടെ ഉപരിതലത്തിലെ എണ്ണ, കറകൾ, മറ്റ് ജൈവ മലിനീകരണ വസ്തുക്കൾ എന്നിവ നീക്കം ചെയ്യുന്നതിനും തുടർന്നുള്ള കോട്ടിംഗിന്റെ അടുത്ത ഫിറ്റും നല്ല പ്രകടനവും ഉറപ്പാക്കുന്നതിനുമാണ് എണ്ണ നീക്കം ചെയ്യുന്നത്. വജ്രത്തിന്റെ ഉപരിതലത്തിൽ ചില ചെറിയ കുഴികളും വിള്ളലുകളും ഉണ്ടാക്കാനും വജ്രത്തിന്റെ ഉപരിതല പരുക്കൻത വർദ്ധിപ്പിക്കാനും ഇത് സഹായിക്കും, ഇത് ഈ സ്ഥലത്ത് ലോഹ അയോണുകളുടെ ആഗിരണം പ്രോത്സാഹിപ്പിക്കുക മാത്രമല്ല, തുടർന്നുള്ള കെമിക്കൽ പ്ലേറ്റിംഗും ഇലക്ട്രോപ്ലേറ്റിംഗും സുഗമമാക്കുകയും ചെയ്യുന്നു, മാത്രമല്ല വജ്രത്തിന്റെ ഉപരിതലത്തിൽ പടികൾ രൂപപ്പെടുത്തുകയും ചെയ്യുന്നു, ഇത് കെമിക്കൽ പ്ലേറ്റിംഗിന്റെയോ ഇലക്ട്രോപ്ലേറ്റിംഗ് ലോഹ നിക്ഷേപ പാളിയുടെയോ വളർച്ചയ്ക്ക് അനുകൂലമായ സാഹചര്യങ്ങൾ നൽകുന്നു.

സാധാരണയായി, എണ്ണ നീക്കം ചെയ്യൽ ഘട്ടം സാധാരണയായി NaOH ഉം മറ്റ് ആൽക്കലൈൻ ലായനിയും എണ്ണ നീക്കം ചെയ്യൽ ലായനിയായി എടുക്കുന്നു, കൂടാതെ കോഴ്സനിംഗ് ഘട്ടത്തിനായി, നൈട്രിക് ആസിഡും മറ്റ് ആസിഡ് ലായനിയും വജ്ര പ്രതലം കൊത്തിവയ്ക്കുന്നതിനുള്ള അസംസ്കൃത രാസ ലായനിയായി ഉപയോഗിക്കുന്നു. കൂടാതെ, ഈ രണ്ട് ലിങ്കുകളും അൾട്രാസോണിക് ക്ലീനിംഗ് മെഷീനിൽ ഉപയോഗിക്കണം, ഇത് ഡയമണ്ട് പൊടി ഓയിൽ നീക്കം ചെയ്യലിന്റെയും കോഴ്സണിംഗിന്റെയും കാര്യക്ഷമത മെച്ചപ്പെടുത്തുന്നതിനും, ഓയിൽ നീക്കം ചെയ്യലിന്റെയും കോഴ്സണിംഗ് പ്രക്രിയയിൽ സമയം ലാഭിക്കുന്നതിനും, ഓയിൽ നീക്കം ചെയ്യലിന്റെയും കോഴ്സിംഗ് ടോക്കിന്റെയും പ്രഭാവം ഉറപ്പാക്കുന്നതിനും സഹായകമാണ്.

(2) സെൻസിറ്റൈസേഷനും ആക്റ്റിവേഷനും: കെമിക്കൽ പ്ലേറ്റിംഗ് പ്രക്രിയയിലെ ഏറ്റവും നിർണായക ഘട്ടമാണ് സെൻസിറ്റൈസേഷനും ആക്റ്റിവേഷൻ പ്രക്രിയയും, ഇത് കെമിക്കൽ പ്ലേറ്റിംഗ് നടത്താൻ കഴിയുമോ എന്നതുമായി നേരിട്ട് ബന്ധപ്പെട്ടിരിക്കുന്നു. ഓട്ടോകാറ്റലിറ്റിക് കഴിവില്ലാത്ത വജ്രപ്പൊടിയുടെ ഉപരിതലത്തിൽ എളുപ്പത്തിൽ ഓക്സിഡൈസ് ചെയ്ത പദാർത്ഥങ്ങളെ ആഗിരണം ചെയ്യുക എന്നതാണ് സെൻസിറ്റൈസേഷൻ. വജ്രപ്പൊടിയുടെ ഉപരിതലത്തിൽ പൂശുന്നതിന്റെ നിക്ഷേപ നിരക്ക് ത്വരിതപ്പെടുത്തുന്നതിന്, നിക്കൽ കണങ്ങളുടെ റിഡക്ഷനിൽ ഹൈപ്പോഫോസ്ഫോറിക് ആസിഡിന്റെയും കാറ്റലറ്റിക് ആയി സജീവമായ ലോഹ അയോണുകളുടെയും (മെറ്റൽ പല്ലേഡിയം പോലുള്ളവ) ഓക്സീകരണം ആഗിരണം ചെയ്യുക എന്നതാണ് സജീവമാക്കൽ.

സാധാരണയായി പറഞ്ഞാൽ, സെൻസിറ്റൈസേഷനും ആക്ടിവേഷൻ ചികിത്സയും വളരെ കുറവാണ്, ഡയമണ്ട് ഉപരിതല ലോഹ പല്ലേഡിയം പോയിന്റ് രൂപീകരണം കുറവാണ്, കോട്ടിംഗിന്റെ ആഗിരണം അപര്യാപ്തമാണ്, കോട്ടിംഗ് പാളി വീഴാൻ എളുപ്പമാണ് അല്ലെങ്കിൽ പൂർണ്ണമായ കോട്ടിംഗ് രൂപപ്പെടുത്താൻ പ്രയാസമാണ്, കൂടാതെ ചികിത്സ സമയം വളരെ നീണ്ടതാണ്, പല്ലേഡിയം പോയിന്റ് പോയിന്റ് പാഴാക്കുന്നതിന് കാരണമാകും, അതിനാൽ, സെൻസിറ്റൈസേഷനും ആക്ടിവേഷൻ ചികിത്സയ്ക്കും ഏറ്റവും നല്ല സമയം 20~30 മിനിറ്റാണ്.

(3) കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ്: കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ് പ്രക്രിയയെ കോട്ടിംഗ് ലായനിയുടെ ഘടന മാത്രമല്ല, കോട്ടിംഗ് ലായനിയുടെ താപനിലയും PH മൂല്യവും ബാധിക്കുന്നു. പരമ്പരാഗത ഉയർന്ന താപനിലയുള്ള കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ്, പൊതു താപനില 80~85°C ആയിരിക്കും, 85°C-ൽ കൂടുതൽ പ്ലേറ്റിംഗ് ലായനിയുടെ വിഘടനത്തിന് കാരണമാകും, കൂടാതെ 85°C-ൽ താഴെ താപനിലയിൽ, പ്രതികരണ നിരക്ക് വേഗത്തിലാകും. PH മൂല്യത്തിൽ, pH വർദ്ധിക്കുന്നതിനനുസരിച്ച് കോട്ടിംഗ് ഡിപ്പോസിഷൻ നിരക്ക് ഉയരും, പക്ഷേ pH നിക്കൽ ഉപ്പ് അവശിഷ്ട രൂപീകരണത്തിനും കാരണമാകും, അതിനാൽ കെമിക്കൽ പ്ലേറ്റിംഗ് ലായനി ഘടനയും അനുപാതവും ഒപ്റ്റിമൈസ് ചെയ്തുകൊണ്ട് കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ് പ്രക്രിയയിൽ, വ്യാവസായിക വികസനത്തിന്റെ ആവശ്യം നിറവേറ്റുന്നതിനായി കെമിക്കൽ കോട്ടിംഗ് ഡിപ്പോസിഷൻ നിരക്ക്, കോട്ടിംഗ് സാന്ദ്രത, കോട്ടിംഗ് കോറഷൻ റെസിസ്റ്റൻസ്, കോട്ടിംഗ് ഡെൻസിറ്റി രീതി, കോട്ടിംഗ് ഡയമണ്ട് പൗഡർ എന്നിവ നിയന്ത്രിക്കുക.

കൂടാതെ, ഒരൊറ്റ കോട്ടിംഗിന് അനുയോജ്യമായ കോട്ടിംഗ് കനം കൈവരിക്കാൻ കഴിഞ്ഞേക്കില്ല, കൂടാതെ കുമിളകൾ, പിൻഹോളുകൾ, മറ്റ് വൈകല്യങ്ങൾ എന്നിവ ഉണ്ടാകാം, അതിനാൽ കോട്ടിംഗിന്റെ ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നതിനും പൂശിയ ഡയമണ്ട് പൊടിയുടെ വ്യാപനം വർദ്ധിപ്പിക്കുന്നതിനും ഒന്നിലധികം കോട്ടിംഗുകൾ നടത്താം.

2. ഇലക്ട്രോ നിക്കലിംഗ്

വജ്ര കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗിന് ശേഷം കോട്ടിംഗ് പാളിയിൽ ഫോസ്ഫറസിന്റെ സാന്നിധ്യം കാരണം, ഇത് മോശം വൈദ്യുതചാലകതയിലേക്ക് നയിക്കുന്നു, ഇത് വജ്ര ഉപകരണത്തിന്റെ മണൽ ലോഡിംഗ് പ്രക്രിയയെ ബാധിക്കുന്നു (മാട്രിക്സ് പ്രതലത്തിൽ വജ്ര കണികകൾ ഉറപ്പിക്കുന്ന പ്രക്രിയ), അതിനാൽ ഫോസ്ഫറസ് ഇല്ലാത്ത പ്ലേറ്റിംഗ് പാളി നിക്കൽ പ്ലേറ്റിംഗ് രീതിയിൽ ഉപയോഗിക്കാം. നിക്കൽ അയോണുകൾ അടങ്ങിയ കോട്ടിംഗ് ലായനിയിലേക്ക് വജ്രപ്പൊടി ഇടുക, വജ്ര കണികകൾ പവർ നെഗറ്റീവ് ഇലക്ട്രോഡുമായി കാഥോഡിലേക്ക് സമ്പർക്കം പുലർത്തുക, പ്ലേറ്റിംഗ് ലായനിയിൽ മുക്കിയ നിക്കൽ മെറ്റൽ ബ്ലോക്ക് പവർ പോസിറ്റീവ് ഇലക്ട്രോഡുമായി ബന്ധിപ്പിച്ച് ആനോഡായി മാറുക എന്നിവയാണ് നിർദ്ദിഷ്ട പ്രവർത്തനം. ഇലക്ട്രോലൈറ്റിക് പ്രവർത്തനത്തിലൂടെ, കോട്ടിംഗ് ലായനിയിലെ സ്വതന്ത്ര നിക്കൽ അയോണുകൾ വജ്ര പ്രതലത്തിലെ ആറ്റങ്ങളായി ചുരുങ്ങുകയും ആറ്റങ്ങൾ കോട്ടിംഗിലേക്ക് വളരുകയും ചെയ്യുന്നു.

01 പ്ലേറ്റിംഗ് ലായനിയുടെ ഘടന

കെമിക്കൽ പ്ലേറ്റിംഗ് ലായനി പോലെ, ഇലക്ട്രോപ്ലേറ്റിംഗ് ലായനി പ്രധാനമായും ഇലക്ട്രോപ്ലേറ്റിംഗ് പ്രക്രിയയ്ക്ക് ആവശ്യമായ ലോഹ അയോണുകൾ നൽകുന്നു, കൂടാതെ ആവശ്യമായ ലോഹ കോട്ടിംഗ് ലഭിക്കുന്നതിന് നിക്കൽ നിക്ഷേപ പ്രക്രിയയെ നിയന്ത്രിക്കുന്നു. ഇതിന്റെ പ്രധാന ഘടകങ്ങളിൽ പ്രധാന ഉപ്പ്, ആനോഡ് ആക്ടീവ് ഏജന്റ്, ബഫർ ഏജന്റ്, അഡിറ്റീവുകൾ തുടങ്ങിയവ ഉൾപ്പെടുന്നു.

(1) പ്രധാന ഉപ്പ്: പ്രധാനമായും നിക്കൽ സൾഫേറ്റ്, നിക്കൽ അമിനോ സൾഫോണേറ്റ് മുതലായവ ഉപയോഗിക്കുന്നു. സാധാരണയായി, പ്രധാന ഉപ്പ് സാന്ദ്രത കൂടുന്തോറും പ്ലേറ്റിംഗ് ലായനിയിലെ വ്യാപനം വേഗത്തിലാകും, വൈദ്യുത കാര്യക്ഷമതയും ലോഹ നിക്ഷേപ നിരക്കും വർദ്ധിക്കും, പക്ഷേ കോട്ടിംഗ് ധാന്യങ്ങൾ പരുക്കനാകും, പ്രധാന ഉപ്പ് സാന്ദ്രത കുറയുമ്പോൾ, കോട്ടിംഗിന്റെ ചാലകത മോശമാകും, നിയന്ത്രിക്കാൻ പ്രയാസമാണ്.

(2) ആനോഡ് ആക്റ്റീവ് ഏജന്റ്: ആനോഡ് എളുപ്പത്തിൽ നിഷ്ക്രിയമാക്കാവുന്നതും, എളുപ്പത്തിൽ ചാലകത കുറഞ്ഞതുമായതിനാൽ, വൈദ്യുത വിതരണത്തിന്റെ ഏകീകൃതതയെ ബാധിക്കുന്നതിനാൽ, ആനോഡ് സജീവമാക്കൽ പ്രോത്സാഹിപ്പിക്കുന്നതിനും ആനോഡ് പാസിവേഷന്റെ വൈദ്യുത സാന്ദ്രത മെച്ചപ്പെടുത്തുന്നതിനും ആനോഡിക് ആക്റ്റിവേറ്ററായി നിക്കൽ ക്ലോറൈഡ്, സോഡിയം ക്ലോറൈഡ്, മറ്റ് ഏജന്റുകൾ എന്നിവ ചേർക്കേണ്ടത് ആവശ്യമാണ്.

(3) ബഫർ ഏജന്റ്: കെമിക്കൽ പ്ലേറ്റിംഗ് ലായനി പോലെ, ബഫർ ഏജന്റിന് പ്ലേറ്റിംഗ് ലായനിയുടെയും കാഥോഡ് pH യുടെയും ആപേക്ഷിക സ്ഥിരത നിലനിർത്താൻ കഴിയും, അതുവഴി ഇലക്ട്രോപ്ലേറ്റിംഗ് പ്രക്രിയയുടെ അനുവദനീയമായ പരിധിക്കുള്ളിൽ ചാഞ്ചാട്ടമുണ്ടാകും. സാധാരണ ബഫർ ഏജന്റിൽ ബോറിക് ആസിഡ്, അസറ്റിക് ആസിഡ്, സോഡിയം ബൈകാർബണേറ്റ് തുടങ്ങിയവയുണ്ട്.

(4) മറ്റ് അഡിറ്റീവുകൾ: കോട്ടിംഗിന്റെ ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നതിന് കോട്ടിംഗിന്റെ ആവശ്യകത അനുസരിച്ച്, ബ്രൈറ്റ് ഏജന്റ്, ലെവലിംഗ് ഏജന്റ്, വെറ്റിംഗ് ഏജന്റ്, മറ്റ് ഏജന്റുകൾ, മറ്റ് അഡിറ്റീവുകൾ എന്നിവ ശരിയായ അളവിൽ ചേർക്കുക.

02 ഡയമണ്ട് ഇലക്ട്രോപ്ലേറ്റഡ് നിക്കൽ ഫ്ലോ

1. പ്ലേറ്റിംഗിന് മുമ്പുള്ള പ്രീട്രീറ്റ്മെന്റ്: വജ്രം പലപ്പോഴും ചാലകമല്ല, മറ്റ് കോട്ടിംഗ് പ്രക്രിയകളിലൂടെ ലോഹ പാളി ഉപയോഗിച്ച് പൂശേണ്ടതുണ്ട്. ലോഹ പാളി മുൻകൂട്ടി പൂശുന്നതിനും കട്ടിയാക്കുന്നതിനും കെമിക്കൽ പ്ലേറ്റിംഗ് രീതി പലപ്പോഴും ഉപയോഗിക്കുന്നു, അതിനാൽ കെമിക്കൽ കോട്ടിംഗിന്റെ ഗുണനിലവാരം പ്ലേറ്റിംഗ് പാളിയുടെ ഗുണനിലവാരത്തെ ഒരു പരിധിവരെ ബാധിക്കും. സാധാരണയായി പറഞ്ഞാൽ, കെമിക്കൽ പ്ലേറ്റിംഗിന് ശേഷമുള്ള കോട്ടിംഗിലെ ഫോസ്ഫറസിന്റെ ഉള്ളടക്കം കോട്ടിംഗിന്റെ ഗുണനിലവാരത്തിൽ വലിയ സ്വാധീനം ചെലുത്തുന്നു, കൂടാതെ ഉയർന്ന ഫോസ്ഫറസ് കോട്ടിംഗിന് അസിഡിക് അന്തരീക്ഷത്തിൽ താരതമ്യേന മികച്ച നാശന പ്രതിരോധമുണ്ട്, കോട്ടിംഗ് ഉപരിതലത്തിൽ കൂടുതൽ ട്യൂമർ ബൾജ്, വലിയ ഉപരിതല പരുക്കൻത, കാന്തിക ഗുണമില്ല; ഇടത്തരം ഫോസ്ഫറസ് കോട്ടിംഗിന് നാശന പ്രതിരോധവും വസ്ത്രധാരണ പ്രതിരോധവും ഉണ്ട്; കുറഞ്ഞ ഫോസ്ഫറസ് കോട്ടിംഗിന് താരതമ്യേന മികച്ച ചാലകതയുണ്ട്.

കൂടാതെ, വജ്രപ്പൊടിയുടെ കണിക വലിപ്പം ചെറുതാകുമ്പോൾ, പ്രത്യേക ഉപരിതല വിസ്തീർണ്ണം വലുതായിരിക്കും. പൂശുമ്പോൾ, പ്ലേറ്റിംഗ് ലായനിയിൽ പൊങ്ങിക്കിടക്കാൻ എളുപ്പമാണ്, ചോർച്ച, പ്ലേറ്റിംഗ്, കോട്ടിംഗ് അയഞ്ഞ പാളി പ്രതിഭാസം എന്നിവ ഉണ്ടാക്കും. പ്ലേറ്റിംഗ് ചെയ്യുന്നതിന് മുമ്പ്, P ഉള്ളടക്കവും കോട്ടിംഗ് ഗുണനിലവാരവും നിയന്ത്രിക്കേണ്ടതുണ്ട്, പൊങ്ങിക്കിടക്കാൻ എളുപ്പമുള്ള പൊടി മെച്ചപ്പെടുത്തുന്നതിന് വജ്രപ്പൊടിയുടെ ചാലകതയും സാന്ദ്രതയും നിയന്ത്രിക്കേണ്ടതുണ്ട്.

2, നിക്കൽ പ്ലേറ്റിംഗ്: നിലവിൽ, വജ്രപ്പൊടി പ്ലേറ്റിംഗ് പലപ്പോഴും റോളിംഗ് കോട്ടിംഗ് രീതി സ്വീകരിക്കുന്നു, അതായത്, ബോട്ടിലിംഗിൽ ശരിയായ അളവിൽ ഇലക്ട്രോപ്ലേറ്റിംഗ് ലായനി ചേർക്കുന്നു, ഒരു നിശ്ചിത അളവിൽ കൃത്രിമ വജ്രപ്പൊടി ഇലക്ട്രോപ്ലേറ്റിംഗ് ലായനിയിലേക്ക്, കുപ്പിയുടെ ഭ്രമണത്തിലൂടെ, ബോട്ടിലിംഗിലെ വജ്രപ്പൊടി ഉരുട്ടാൻ പ്രേരിപ്പിക്കുന്നു. അതേ സമയം, പോസിറ്റീവ് ഇലക്ട്രോഡ് നിക്കൽ ബ്ലോക്കുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു, നെഗറ്റീവ് ഇലക്ട്രോഡ് കൃത്രിമ വജ്രപ്പൊടിയുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. വൈദ്യുത മണ്ഡലത്തിന്റെ പ്രവർത്തനത്തിൽ, പ്ലേറ്റിംഗ് ലായനിയിൽ സ്വതന്ത്രമായ നിക്കൽ അയോണുകൾ കൃത്രിമ വജ്രപ്പൊടിയുടെ ഉപരിതലത്തിൽ ലോഹ നിക്കൽ ഉണ്ടാക്കുന്നു. എന്നിരുന്നാലും, ഈ രീതിക്ക് കുറഞ്ഞ കോട്ടിംഗ് കാര്യക്ഷമതയും അസമമായ കോട്ടിംഗും ഉള്ള പ്രശ്നങ്ങളുണ്ട്, അതിനാൽ ഭ്രമണം ചെയ്യുന്ന ഇലക്ട്രോഡ് രീതി നിലവിൽ വന്നു.

ഡയമണ്ട് പൗഡർ പ്ലേറ്റിംഗിൽ കാഥോഡ് തിരിക്കുക എന്നതാണ് കറങ്ങുന്ന ഇലക്ട്രോഡ് രീതി. ഈ രീതിയിൽ ഇലക്ട്രോഡിനും ഡയമണ്ട് കണികകൾക്കും ഇടയിലുള്ള സമ്പർക്ക പ്രദേശം വർദ്ധിപ്പിക്കാനും, കണികകൾക്കിടയിലുള്ള ഏകീകൃത ചാലകത വർദ്ധിപ്പിക്കാനും, പൂശുന്നതിന്റെ അസമമായ പ്രതിഭാസം മെച്ചപ്പെടുത്താനും, ഡയമണ്ട് നിക്കൽ പ്ലേറ്റിംഗിന്റെ ഉൽപാദനക്ഷമത മെച്ചപ്പെടുത്താനും കഴിയും.

ചുരുക്ക വിവരണം

വജ്ര ഉപകരണങ്ങളുടെ പ്രധാന അസംസ്കൃത വസ്തുവായ വജ്ര മൈക്രോപൗഡറിന്റെ ഉപരിതല പരിഷ്ക്കരണം മാട്രിക്സ് നിയന്ത്രണ ശക്തി വർദ്ധിപ്പിക്കുന്നതിനും ഉപകരണങ്ങളുടെ സേവനജീവിതം മെച്ചപ്പെടുത്തുന്നതിനുമുള്ള ഒരു പ്രധാന മാർഗമാണ്. വജ്ര ഉപകരണങ്ങളുടെ മണൽ ലോഡിംഗ് നിരക്ക് മെച്ചപ്പെടുത്തുന്നതിന്, ഒരു നിശ്ചിത ചാലകത ലഭിക്കുന്നതിന് സാധാരണയായി വജ്ര മൈക്രോപൗഡറിന്റെ ഉപരിതലത്തിൽ നിക്കലിന്റെയും ഫോസ്ഫറസിന്റെയും ഒരു പാളി പൂശാൻ കഴിയും, തുടർന്ന് നിക്കൽ പ്ലേറ്റിംഗ് വഴി പ്ലേറ്റിംഗ് പാളി കട്ടിയാക്കുകയും ചാലകത വർദ്ധിപ്പിക്കുകയും ചെയ്യും. എന്നിരുന്നാലും, വജ്ര ഉപരിതലത്തിൽ തന്നെ ഒരു ഉത്തേജക സജീവ കേന്ദ്രം ഇല്ലെന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്, അതിനാൽ കെമിക്കൽ പ്ലേറ്റിംഗിന് മുമ്പ് അത് മുൻകൂട്ടി ചികിത്സിക്കേണ്ടതുണ്ട്.

റഫറൻസ് ഡോക്യുമെന്റേഷൻ:

ലിയു ഹാൻ. കൃത്രിമ വജ്ര മൈക്രോ പൗഡറിന്റെ ഉപരിതല കോട്ടിംഗ് സാങ്കേതികവിദ്യയെയും ഗുണനിലവാരത്തെയും കുറിച്ചുള്ള പഠനം [D]. സോങ്യുവാൻ ഇൻസ്റ്റിറ്റ്യൂട്ട് ഓഫ് ടെക്നോളജി.

യാങ് ബിയാവോ, യാങ് ജുൻ, യുവാൻ ഗുവാങ്ഷെങ്. വജ്ര ഉപരിതല കോട്ടിംഗിന്റെ പ്രീട്രീറ്റ്മെന്റ് പ്രക്രിയയെക്കുറിച്ചുള്ള പഠനം [J]. സ്പേസ് സ്പേസ് സ്റ്റാൻഡേർഡൈസേഷൻ.

ലി ജിൻഹുവ. വയർ സോയിൽ ഉപയോഗിക്കുന്ന കൃത്രിമ വജ്ര മൈക്രോ പൊടിയുടെ ഉപരിതല പരിഷ്കരണത്തെയും പ്രയോഗത്തെയും കുറിച്ചുള്ള ഗവേഷണം [D]. സോങ്യുവാൻ ഇൻസ്റ്റിറ്റ്യൂട്ട് ഓഫ് ടെക്നോളജി.

ഫാങ് ലിലി, ഷെങ് ലിയാൻ, വു യാൻഫെയ്, തുടങ്ങിയവർ. കൃത്രിമ വജ്ര പ്രതലത്തിലെ കെമിക്കൽ നിക്കൽ പ്ലേറ്റിംഗ് പ്രക്രിയ [J]. ജേണൽ ഓഫ് IOL.

ഈ ലേഖനം സൂപ്പർഹാർഡ് മെറ്റീരിയൽ നെറ്റ്വർക്കിൽ പുനഃപ്രസിദ്ധീകരിച്ചിരിക്കുന്നു.

പോസ്റ്റ് സമയം: മാർച്ച്-13-2025